Проблемы качества цветовоспроизведения в полиграфии

Денис Александров – инженер компании GretagMacbeth.

Павел Хазанов – технический директор

Введение

Ситуация когда правая рука не ведает, что творит левая, к сожалению, сегодня типична для полиграфии. При этом царит обстановка всеобщей убежденности в неизбежности и неизлечимости болезни. Данная статья посвящена анализу причин возникновения проблем с качеством в полиграфии и предлагает простые и экономически эффективные пути их решения.

В статье рассматриваются только вопросы качества цветовоспроизведения как наиболее критичные для полиграфии, однако все сказанное о регламенте взаимоотношений одинаково справедливо для решения большинства других проблем подготовки и печати полиграфической продукции.

Введение

В начале

Естественно, отрасли потребовались квалифицированные кадры, которые могли бы эффективно работать в новых условиях. Но немногочисленные отечественные высшие и средние учебные заведения оказались не готовы обеспечить ее специалистами нужного профиля. На допечатной стадии полиграфического производства начали работать люди, никогда ранее в полиграфии не работавшие. Это привело к тому, что зачастую даже в рамках одного предприятия работники допечатного и печатного производства перестали понимать друг друга, звенья полиграфической цепи оказались рассогласованными, что, естественно, негативно сказалось на качестве продукции. Как следствие, в российской полиграфии сложилась крайне тяжелая ситуация в обеспечении качества выпускаемой продукции, а также определении и распределении ответственности за конечный результат.

Причем можно утверждать, что ситуация эта специфична именно для полиграфической отрасли. В самом деле, нелепо даже представить, скажем,

В полиграфии же, возвращаясь к аналогии с подшипниками, зачастую возникает ощущение, что большинство участников производственного процесса не знают, что такое длина окружности.

Рассмотрим более подробно причины такого положения в отрасли.

1. Ложное и усиленно поддерживаемое убеждение и заказчиков, и самих полиграфистов в том, что качественный полиграфический оттиск – это искусство (прежде всего – печатника), а не обычный технологический процесс, поддающийся планированию и контролю.

То есть все эти многочисленные дорогие приспособления (компьютеры и устройства цветопробы, фотонаборы и печатные машины) – лишь подрамник для холста, на котором печатник ваяет свой шедевр. Будет настроение – будет и качество. Чем скорее закончится время, когда заказчика можно убедить подобными аргументами, тем лучше для отрасли.

2. Субъективность оценки качества. Напомним, что под качественной передачей цвета понимают психологически(!) точное воспроизведение на оттиске цветовых оттенков оригинала при сравнении оригинала и оттиска в одинаковых условиях освещенности.

Следовательно, оценку качества оттиска надо стандартизировать. Как минимум соблюдать условия освещенности. Все это вроде бы знают, но каждый раз воспринимают как чудо столь огромную разницу в цвете, рассматривая оттиск в полутемном офисе и при нормированном свете.

3. Разрыв в знаниях и квалификации специалистов допечатной стадии и технологов типографий.

Причем это двусторонняя проблема. Не стоит умудренным опытом технологам типографий сваливать всю вину на не знающую основ полиграфии молодежь, ничего не понимающую в печати и поэтому создающую неправильные макеты. Отчасти это конечно справедливо. Подавляющее большинство дизайнеров не знакомо с теорией цвета. Но в то же время, пока печатники не будут понимать основ столь нелюбимой ими компьютерной допечатной подготовки (и цветовоспроизведения в частности), нельзя говорить о высоком качестве печати.

Регулярное общение со специалистами как допечатной, так и печатной стадии, к сожалению, подтверждает это.

4. Отсутствие обязательного объективного контроля на каждой стадии и недооценка большинством полиграфистов эффективности инструментального контроля как способа повышения качества и разрешения спорных ситуаций. Имеющиеся в наличии денситометры зачастую служат для рекламных целей и редко используются по назначению.

Надо четко понимать, что сенситометрические измерения – лишь необходимое, но недостаточное условие качественной печати, и сами по себе измерения плотности абсолютно ничего не означают (а денситометрические измерения цветопроб, например, вообще бессмысленны). Заказчика интересует желаемый цвет на оттиске, а не нормы оптической плотности.

Можно понять технологов типографий. В своей ежедневной практике при всем разнообразии исходных материалов они не прослеживают никакой взаимосвязи предсказуемости цвета и соответствия его цветопробе со значениями оптической плотности. Отсюда и соответствующее отношение. Либо формальное – печать четко по нормам (что, кстати, само по себе вовсе не гарантирует качественную печать), либо неформальное – положить денситометр

5. Отсутствие отечественных комитетов, занимающихся стандартизацией, и организаций, выполняющих экспертные и арбитражные функции в вопросах качества, существенно усложняет решение спорных ситуаций.

6. Отсутствие

На сегодняшний день практически отсутствуют контракты, в которых оговариваются обязательства исполнителя по соблюдению технологических параметров в указанных пределах (будь то типография или

7. Территориальная и юридическая разобщенность стадий создания и реализации конечного полиграфического продукта, усугубляющая сложившиеся противоречия.

Современные системы управления цветом

Быстро развивающиеся цифровые технологии, вытесняющие традиционные аналоговые стадии из полиграфических процессов, предоставляют широкие возможности для решения насущных проблем, стоящих перед отраслью. Портативные спектрофотометры, появившиеся благодаря развитию микропроцессорной техники и

Появление спектрофотометра полиграфического назначения и внедрение цифровых технологий позволили создать системы управления цветом (CMS – Color Management System), обеспечивающие качество цветовоспроизведения в условиях современной территориальной разомкнутости производственного цикла. Международный консорциум по цвету (ICC – International Color Consortium, www.color.org) в середине

Системы управления цветом позволяют достичь сразу нескольких целей:

- обеспечивать соответствие цвета на экране монитора, цветопробе и оттиске;

- минимизировать потери цветового содержания цветных оригиналов и с максимальной пользой использовать имеющийся цветовой охват устройства печати;

- получать цветопробу, отражающую реальный печатный процесс (а не абстрактный SWOP или Eurostanard) и соответствующую по цвету тиражному оттиску.

Необходимо уточнить, что без дополнительной цветокоррекции невозможно из изначально плохого оригинала сделать хорошую репродукцию. Но если правильно применять CMS, то, по крайней мере, имея хороший оригинал, можно получить качественную репродукцию.

В современную CMS в входят следующие компоненты:

- Программное обеспечение для формирования

IСС-профилей (например, ProfileMaker). - Цветоизмерительное оборудование (система SpectroScan/Spectrolino).

- Программный модуль СММ (Color Management Module) для выполнения операций цветопреобразования в различных колориметрических системах. Сегодня наиболее распространены Heidelberg, Agfa, ColorSync, LogoSync.

- Программное обеспечение (например, Adobe Photoshop) для применения профилей.

Часть отечественных предприятий уже инвестировали определенные средства в систему контроля качества и на сегодняшний день получают от этого вполне определенную выгоду, которая в основном заключается в следующем:

- стабильность показателей качества печатной продукции;

- сокращение временных затрат на печать тиража;

- установление высокой репутации у заказчика.

Схема функционирования системы управления цветом в полиграфии представлена на рис. 3.

Известная швейцарская компания GretagMacbeth, с 1915 года занимающаяся разработкой и выпуском цветоизмерительных средств, предлагает подобный подход к решению проблемы управления качеством цветовоспроизведения. На сегодняшний день фирма выпускает всю необходимую линейку приборов для контроля качества на всех стадиях, программное обеспечение и приборы для реализации системы управления цветовоспроизведением CMS.

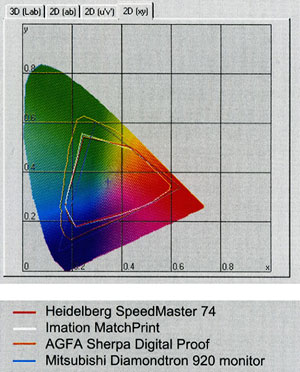

Рис 1. Сравнение цветового охвата различных устройств

Наиболее важные аспекты внедрения технологии CMS

Итак, что же необходимо для внедрения технологии CMS?

1. Ввести стандартизацию оценки качества на всей технологической цепочке:

- ввести обязательный инструментальный контроль на всех стадиях (например, если Вам дают на подпись цветопробу или офсетный оттиск без контрольной шкалы, стоит задуматься о том, чтобы сменить

пре-пресс-студию или типографию); - нормировать и стандартизировать условия освещенности при сравнении оригиналов;

- согласовать показания приборов (они могут поддерживать различные стандарты);

- ввести четкий технологический регламент на всех стадиях;

- калибровать и профилировать все устройства

ввода-вывода , участвующие в процессе создания полиграфического продукта.

2. Регламентировать взаимоотношения со всеми участниками процесса и четко разделить ответственность.

Единственный способ достичь этого – постоянные контракты между издательством,

Безусловно, для этого Репроцентр должен располагать необходимым инструментарием и квалифицированным персоналом. Сегодня же

Таким образом, может сложиться новая структура взаимоотношений в цепочке «заказчик –

Для тех, кто сомневается в работоспособности этой схемы, можно привести примеры печати не различимого глазом соответствия цвета на мониторе, цветопробе и оттиске (при этом печать производилась без цветопроб, а только с соблюдением параметров плотности, растискивания и красковосприятия). Стала уже легендарной история о том, что одним из лучших печатников в Новосибирске является дальтоник. И это вовсе не шутка, а хорошая иллюстрация того, что полиграфия – вовсе не искусство, а такая же отрасль промышленности, как и другие.

3. Соблюдать технологию на каждой стадии процесса. Это означает обязательное соблюдение цепочки: «сканирование – макетирование – цветопрсобразование – цветопроба – цветоделение – печать».

Так как эти три стадии могут проходить в нескольких независимых друг от друга компаниях, надо понимать, что нарушение этой цепочки или отсутствие

Доводы таких заказчиков, как правило, анекдотичны: «На наших мониторах все правильно», или «Мы сто раз печатались в

Безусловно, внедрение любой новой технологии имеет свои положительные и отрицательные моменты, поэтому в заключение еще раз кратко перечислим основные достоинства и недостатки технологии CMS.

Достоинства:

- значительное повышение точности и предсказуемости результата;

- полная ясность в том, кто виноват и что надо делать, чтобы не повторять ошибок в будущем;

- реноме всех сторон полиграфического процесса;

- значительное сокращение материальных издержек;

- привлечение новых заказчиков.

Недостатки:

- необходимость проводить мероприятия по формализации процесса;

- материальные затраты на внедрение технологии;

- затраты времени на измерения;

- увеличение расходов на допечатной стадии (цветопробы).

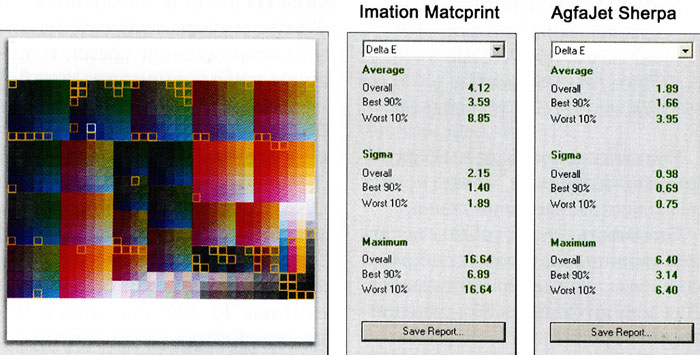

Рис 2. Сравнение величин цветового отклонения dЕ на аналоговой и цифровой цветопробе,

имитирующих один и тот же печатный процесс

Экономическая эффективность внедрения технологии CMS

Эта часть статьи должна заинтересовать прежде всего владельцев типографий. Экономический эффект от внедрения технологии CMS тем больше, чем дороже оборудование, вовлеченное в полиграфический процесс. Если это издательство с несколькими мониторами, то надо говорить скорее не об экономическом эффекте, а о гарантии и предсказуемости качества и связанной с этим страховкой от потенциальных рисков качества печати. Но для типографии каждые несколько минут сэкономленного машинного времени выливаются в очень значительные суммы в месяц и уж тем более в год.

Данные для расчетов, безусловно, сильно различаются от типографии к типографии. Однако для примера можно взять как наиболее типичный случай следующую ситуацию:

- Печать производится на

4-красочной печатной машине формата В2. - Печатная машина загружена круглосуточно в 2 смены по 12 часов.

- Средняя загрузка печатной машины составляет 80%,

т. е. 24 суток в месяц. - При такой загрузке на печатной машине делается около 400 приладок в месяц.

- Нормативно расчетное время приладки – 40 минут. Реальное время приладки – от 20 минут до 1,5 часов.

- Круглосуточное обслуживание машины обеспечивают четыре смены (печатник, помощник печатника) и два мастера.

- Печать производится на мелованной бумаге 47*65 см, плотностью 150 г/м2, стоимостью 78 долларов за 1000 листов.

Итак, после того как мы определились с условиями, можно произвести несложные вычисления.

Стоимость 1 часа работы печатной машины без стоимости бумаги составляет примерно 100 долларов. Для машин формата ВЗ – это примерно 60 долларов.

Известно, что при настройке печатной машины печатник вначале набирает плотности красок по стандарту ISO (в среднем примерно 20 минут), а затем начинается непредсказуемый по времени процесс попадания в цветопробу (откуда, собственно, и берется среднее нормативное время приладки 40 минут). При использовании технологии CMS, после того как печатник набрал фиксированные значения оптической плотности, гарантируется автоматическое попадание в цветопробу с точностью до 3 единиц dЕ в среднем (

Кроме того, сведения, полученные ведущими мировыми научными институтами, говорят о том, что стабильность оттиска при печати на машинах формата В2 наблюдается в среднем с

Итак, на каждой приладке мы имеем: чистый выигрыш за счет экономии 150–200 листов на приладке (11,7–15,6 долларов); если сумеем загрузить печатную машину в сэкономленное время, то потенциальная экономия за счет более эффективного использования оборудования и экономии времени в среднем 20 минут составит 33,3 доллара на каждой приладке.

Умножим стоимость и того, и другого на 400 приладок в месяц. Получаем: 4680–6240 долларов в месяц – чистая экономия на бумаге. Плюс 13 320 долларов в месяц – экономия на печати.

Суммарная экономия может составлять почти 20 тысяч долларов в месяц на одной печатной машине формата В2!

Кроме того, эта цифра не включает упущенную прибыль. То есть подразумевает нулевую рентабельность производства.

Сокращая время приладки на 20 минут в среднем, вы экономите 5,5 часов работы печатной машины в сутки, которые могут приносить дополнительную прибыль. За это время каждые сутки можно делать еще дополнительно до 4 приладок,

Упущенная прибыль (без прибыли на послепечатных процессах) при рентабельности 20% составит еще около 4000 долларов в месяц. Более точно упущенную прибыль каждый собственник может рассчитать самостоятельно исходя из

Итого по самым скромным оценкам на каждой печатной машине может экономиться в месяц от 18 до 24 тысяч долларов США. В год эта сумма составит от 190 до 240 тысяч долларов! То есть около половины стоимости новой печатной машины.

Логичен вопрос, а надо ли вообще думать о покупке второй (третьей, четвертой) печатной машины, если мы до сих пор столь неэффективно использовали старую?!

Теперь рассмотрим затраты на внедрение технологии в отрасли.

Безусловно, весь этот комплекс мероприятий требует усилий и материальных затрат.

Но под лежачий камень, как известно…

Что необходимо для внедрения технологии?

Издательства, дизайн-студии и рекламные агентства:

- калибровка и профилирование мониторов и сканера – желательно раз в три месяца (примерно 200 долларов на одно рабочее место в год);

- покупка нормированного источника света (от 50 долларов);

- обучение сотрудников основам теории цвета и CMS;

- изготовление цветопроб на каждый печатный лист. Этот пункт обязателен. Затраты зависят от количества и характера работ (сложность работы по цвету, необходимость имитации цветов PANTONE на цветопробе

и т. п. ). Для оценки можно взять расчет на изготовление цифровой цветопробы формата A3 стоимостью - 20 долларов на каждый печатный лист формата В2 (лицо и оборот);

- контракт c

пре-пресс-студией , четко разделяющий ответственность и описывающий основные параметры качества.

Типографии:

- калибровка и профилирование печатной машины (около 1000 долларов в год на пару «тип бумаги – печатная машина»);

- наличие измерительных приборов и нормированного света;

- обучение технолога основам теории цвета и CMS;

- регламент контроля качества;

- контракт с

пре-пресс-студией и заказчиком, четко разделяющий ответственность и описывающий основные параметры качества в терминах международных стандартов.

И, наконец, третий, необходимый элемент функционирования технологии –

Не станем здесь перечислять стоимость необходимого оборудования,

- наличие цветоизмерительного оборудования и нормированного освещения;

- наличие программного обеспечения для профилирования устройств

ввода-вывода ; - наличие квалифицированного персонала;

- полный комплекс оборудования для изготовления цифровых(!) цветопроб;

- регулярная калибровка и профилирование мониторов, сканеров и устройств цветопробы и вывода на пленки (пластины);

- регламент контроля качества;

- контракты с заказчиками, включающие обязательства

пре-пресс-студии по поддержанию в установленных пределах некоторых технологических параметров.

Плюс к упомянутым затратам, надо добавить, что для соблюдения технологии офсетной печати (не только CMS) необходимо делать цветопробы на наиболее критичные участки цвета каждого печатного листа.

Таким образом, издательства,

Те же, кто цветопробы считает излишней роскошью (хотя вообще непонятно, как можно рассчитывать на предсказуемую печать без цветопробы, будь эта печать по технологии CMS или без соблюдения

Допустим, что в среднем в отрасли понадобится дополнительно 1 цифровая цветопроба формата А4 на каждую приладку стоимостью 10 долларов. То есть в месяц на 400 приладок это составит 4000 долларов. Таким образом, косвенно суммарный экономический эффект в целом для отрасли уменьшиться до 168–192 тысяч долларов в год. Что, согласитесь, тоже очень немало.

При расчете экономической эффективности мы не учитывали тот факт, что технология CMS существенно повышает качество, упрощает подготовку материалов к печати, снижает моральные и материальные затраты на арбитраж и разрешение конфликтов. Все это, безусловно, также ведет к росту экономических показателей, и, что самое главное, при этом ни разу больше не возникнет излюбленных вопросов, «кто виноват?» и «что делать?»…

Критерии готовности полиграфического предприятия к внедрению технологии CMS

Издательства, дизайн-студии и рекламные агентства:

- наличие одного или нескольких профессиональных мониторов (с возможностью регулирования температуры цвета и яркостью экрана не менее 80 Кандел на кв. метр);

- наличие просмотрового места с нормированным цветом 5000 К;

- наличие профилей типографий, в которых размещаются заказы. Типографии (на примере офсетной печати):

Типографии (на примере офсетной печати):

- одно- и более секционная печатная машина. (Причем на одно- и двухкрасочных машинах роль инструментального контроля и технологии CMS более значительна, чем на

4-красочных ,т. к. нет возможности визуального контроля по цветопробе); - наличие просмотрового места с нормированным цветом 5000 К;

- наличие денситометра с возможностью измерения параметров оптической плотности, растаскивания и красковосприятия;

- стабильность технологических параметров формного и печатного процесса (Формный процесс – экспозиция и проявления по шкалам UGRA PCW.

- печатный процесс – оптическая плотность (± 0,07), растискивание; (± 2%), красковосприятие (± 3%);

- использование ограниченного числа пар

«краска-бумага» .

Так как профиль необходимо строить на все или, по крайней мере, на наиболее часто используемые виды бумаг и красок, для типографий, использующих одну марку красок, но печатающих всю гамму офсетной продукции, минимальный «джентльменский набор» профилей может выглядеть примерно следующим образом:

- немелованная бумага глянцевая мелованная бумага – 90 г/м2;

- матовая мелованная бумага – 90 г/м2;

- глянцевая мелованная бумага – 150 г/м2;

- матовая мелованная бумага – 150 г/м2;

- картон.

Рис 3. Схема функционирования технологий CMS

* Для тех, кто все же очень интересуется ценой всего вышеперечисленного или подумывает о покупке собственного оборудования, можно привести следующий пример:

Стоимость струйного принтера, на основе которого можно построить систему цифровой пробы, начинается от 3000 долларов, но стоимость «решения»,

Сравнительный анализ качества цифровых и аналоговых цветопроб

Процесс подготовки полиграфической продукции проходит, как известно, несколько этапов и далеко не всегда в одних стенах. На каждом из этапов происходят значительные трансформации цвета. Следовательно, возникает необходимость,

Лучшим с точки зрения качества решением является пробопечать на той же машине и той же бумаге, на которой будет печататься тираж. Но с учетом общей тенденции снижения тиражей это решение, как правило, экономически нецелесообразно. Кроме того, оно не отвечает первому требованию,

Единственный, сравнительно точный и удобный сегодня, способ контроля цвета всех стадий полиграфического процесса – цветопроба. Она служит своеобразным эталоном, на который ориентируются все, – от дизайнера до печатника. Её, а не экранные фантомы, подписывает заказчик. Соответствие цветопробе он вправе требовать от печатника. Поэтому, собственно, ее и называют контрактной пробой.

Все замечательно, за исключением одного: а можно ли эту пробу напечатать? И если можно, то какую именно цветопробу? Если быть точным, то ответ на этот вопрос – нет. Не существует цветопроб, абсолютно точно совпадающих с офсетным оттиском. Стало быть, вопрос качества цветопробы – это вопрос допустимых отклонений.

Технология с использованием аналоговой цветопробы сравнительно успешно использовалась до появления других цветных устройств с достаточным цветовым охватом и предсказуемой стабильностью. Цветные пигменты аналоговой пробы специальным образом подбирались так, чтобы ее цветовой охват был как можно ближе к цветовому охвату некоего усредненного печатного процесса. При этом разные виды бумаг и различные виды печати имитируются за счет использования различных расходных материалов, компенсирующих разницу в растискивании. Таким образом, производители цветопробного оборудования предлагают учитывать различия печатных машин, офсетных красок и бумаг. [Imation MatchPrint, например, можно делать под низкое (10–12%) среднее (15–20%) и высокое (20–25%) растискивание.] Даже простое перечисление факторов, влияющих на цвет в печати, заставляет задуматься о несерьезности подобного подхода.

Единственная величина, которая хоть

Зададимся вопросом, а на сколько хорошо совпадают спектральные характеристики цветов MatchPrint и офсетного оттиска.

Девяносто процентов цветов тестовой шкалы ТС 6.02, состоящей из 875 различных цветовых сочетаний, имеют отклонение от офсетного оттиска 4,12 dЕ (рис. 2), что, вобщемто, терпимо (считается, что dЕ<4 не различимо глазом). Но вот остальные 10% цветов уже никуда не годятся. Максимальное отклонение столь любимого дизайнерами и столь ненавидимого печатниками синего составляет 16,6(!) единиц dЕ. Каждый счастливый обладатель шкалы PANTONE Solid to Process Color Guide может визуально оценить подобное различие, если сравнит, например, PANTONE 2945 с его триадным эквивалентом (PANTONE

И это еще цветочки. Эти цифры даны для профилированного,

Сравним аналогичные показатели цифровой цветопробы на примере струйной цифровой пробы AGFA Jet Sherpa 43 (см. рис. 2). Среднее отклонение цвета составляет всего 1,89 единицы dЕ, а максимальное – 6,4. То есть с точки зрения точности цветопередачи рассматриваемая цифровая проба более чем в два раза превышает по качеству аналоговую.

В допечатной технологии, как и в музыке или фотографии, сейчас переломный момент. Аналоговая технология замещается цифровой. Только, в отличие от фотографии, например, качество современной цифровой пробы уже выше, чем аналоговой.

Кроме того, цифровая проба значительно дешевле. Сегодня можно получить качественную цифровую цветопробу по цене пленок. А это означает, что зачастую целесообразней сделать цветопробу на весь спуск полос, нежели перевыводить пленки. При соблюдении технологии

Надо заметить, что, к сожалению, сегодня репутация цифровых цветопроб среди заказчиков и технологов типографий неважная. Связано это с двумя основными причинами.

1. Какой, собственно, печатный процесс вам имитируют на пробе и почему он обязан совпадать с вашим печатным процессом? Цифровая проба без профиля – просто дорогой принтер. Если у вас нет профиля той типографии, в которой размещен заказ, спросите какой профиль имитируется по умолчанию. В конце концов, можно на цифровой пробе имитировать тот же MatchPrint.

2. К сожалению, дискредитация цифровых проб связана во многом также с некорректным поведением работников